Altı Sigma: Bu süreç iyileştirme metodolojisi hakkında bilmeniz gereken her şey

Özet

Altı Sigma, kuruluşların iş süreçlerini geliştirmelerine yardımcı olan bir süreç iyileştirme yöntemidir. Altı Sigma'nın son amacı, bir işlemdeki varyasyon miktarını, ürününüzdeki kusurları önlemek için mümkün olduğunca azaltmaktır. Bu metodoloji genellikle imalat süreçlerini optimize etmek için kullanılırken, fiziksel olanlardan ziyade dijital ürünler üreten teknik şirketler de dahil olmak üzere diğer endüstrilere de uygulanabilir.

Geliştirme ekibinizin son dokunuşları büyük bir ürün lansmanı için bir araya getirme sürecinde olduğunu hayal edin. Ürün test aşamasına girdiğinde, ekip kodda beklenmeyen birkaç hatayı yakalar. Takımınızın gelecekte bunun olmasını nasıl önleyebilir?

Bunu yapmanın bir yolu eski bir imalat aracı uygulamaktır: altı Sigma metodolojisi.

Altı Sigma Nedir?

Altı sigma birSüreç İyileştirme MetodolojisiBu, kuruluşların iş süreçlerini geliştirmelerine yardımcı olur. Altı Sigma'nın temel amacı, son ürününüzdeki varyasyon miktarını azaltmak için tek tip işlemler oluşturmanıza yardımcı olmaktır. Sonuçta, bu ürün kusur miktarını en aza indirir.

Altı Sigma'nın ana felsefesi, tüm işlemlerin tanımlanabileceği, ölçülebilmesi, analiz edilmesi, geliştirilmesi ve kontrol edilebileceği, (genellikle DMAIC yöntem olarak adlandırılır). Altı Sigma'ya göre, tüm işlemler girdiler ve çıkışlar gerektirir. Girdiler, ekibinizin gerçekleştirdiği eylemlerdir ve çıktılar bu işlemlerin etkileridir. Ana fikir, mümkün olduğunca çok sayıda giriş (veya eylem) kontrol edebilirseniz, çıktıları da kontrol ederiz.

Altı Sigma nereden geliyor?

Geliştirici Bill Smith, 1986'da Motorola'da mühendisken altı Sigma metodolojisini yarattı. "Altı Sigma" terimi, üretim sürecinde istatistiksel modellemekten kaynaklanıyor. Temel olarak, bir işlemin vadesini, kusursuz ürünlerin yüzdesini gösteren "Sigma" derecesine göre vadesini tanımlayabilirsiniz. Tanım olarak, altı Sigma işlemi99.99966%üretilen fırsatların istatistiksel olarak kusursuz olması bekleniyor.

Six Sigma, üretim ve üretimde yaygın olarak kullanılır, çünkü işlem üretilen kusurların miktarını önlemeye yardımcı olur. Bununla birlikte, bu metodoloji, servis endüstrisinde ve yazılım mühendisliği ekiplerinde de kullanılabilir.

Altı Sigma Yalın

Genel olarak, bir amacıYalın MetodolojisiBir ürüne veya sürece değer katmayan atıkları veya herhangi bir şeyi çıkarmaktır. Yalın Altı Sigma Metodolojisi, kusur algılaması üzerine önleme önlenmesi. Bu, Yalın Altı Sigma'nın hedefinin, kusurun nerede olduğunu tespit etmemek, ancak kusurların ilk sırada olmasını önlemek için olduğu anlamına gelir.

Altı Sigma'nın 5 ana prensibi

Altı Sigma metodolojisi, işlemlerinizi analiz ederken kullanabileceğiniz 5 temel prensibi vardır.

1. Müşteriye odaklanın

Altı Sigma'da, amaç müşterilerinize mümkün olduğunca değer verebilmenizi sağlamaktır. Bu, ekibinizin müşterilerinizin kim olduğunu, ihtiyaçlarını ve davranışlarını ürün satın almaya yönlendiren şeyin çok fazla zaman geçirmesi gerektiği anlamına gelir. Bu ilke, SaaS şirketleri için sıklıkla tekrarlayan gelir akışlarına odaklanırlar. Müşterinizin isteklerini ve ihtiyaçlarını belirlemek, ekibinizin müşterileri nasıl koruyacağınızı ve ürününüze geri gelmelerini sağlayacak şekilde daha iyi bir şekilde anlamalarına yardımcı olabilir.

Bu, ekibinizin ürün kalitesini anlamasını gerektirir, müşterilerinizin kabul edilebilir bulacağını, böylece beklentilerini karşılayabilir veya hatta aşarsınız. Bu kaliteyi anladığınızda, bunu üretim için bir kriter olarak kullanabilirsiniz.

2. Varyasyonun nerede olduğunu bulmak için verileri kullanın.

Mevcut üretim sürecinizin tüm adımlarını ana hatlarıyla belirtin. Bunu yaptıktan sonra, optimize edilebilecek belirli alanların olup olmadığını görmek için mevcut işlemdeki verileri analiz edin ve toplayın. darboğaziş akışında. Örneğin, ekibinizle bilgileri nasıl paylaştığınızı düşünün. Ekibinizdeki herkes aynı bilgiyi alıyor mu yoksa eski belgeleri referanslıyorlar mı? Tüm ilgili proje bilgileri için merkezi bir konum oluşturmak, doğru belgeleri aramak için harcanan zaman miktarını en aza indirmeye yardımcı olabilir.

Bazen ne kararına karar vermek zor olabilirmetriklerAnaliz etmeniz gerekiyor. Bunu çözmenin kolay bir yolu, geriye doğru çalışmaktır. Gerçekleştirmek ve oradan geri çalışmak istediğiniz bir hedefi tanımlayın. Örneğin, hedefiniz üretim süresini kısaltmaksa, üretim sürecinde her adımın ne kadar sürdüğünü analiz edin.

3. Sürecinizi sürekli olarak geliştirin

Üretim sürecinize bakarken, ekibiniz veya son müşterilerinize değer katmayan herhangi bir adımları düşünün. Gibi araçları kullanındeğer akışı haritalamaİşlemleri nerede kolaylaştırabileceğinizi ve tıkanıklık miktarını azaltabileceğinizi belirlemek için.

Zamanla süreçlerinizde küçük gelişmeler yapma fikri olarak bilinir. veya sürekli iyileştirme. Sürekli iyileştirmenin arkasındaki felsefe, uzun bir süre boyunca küçük değişiklikler yaparken, uzun vadede büyük olumlu değişikliklere yol açabileceğidir.

4. Herkesi katılan olsun

Altı Sigma, herkesin katkıda bulunmasını sağlayan bir metodolojidir. Bununla birlikte, bu, ekibindeki herkesin, onlardan kurtulmak yerine, daha fazla bloker oluşturma riskini azaltmak için altı Sigma sürecinde bir miktar eğitim almasını gerektirir.

Altı Sigma özellikle iyi çalışıyorçapraz fonksiyonel ekiplerdahil olmak üzere, çünkü bir işlemin işinizin tüm bölümlerini nasıl etkileyebileceğinin bütünsel bir görüşünü sağlar. Bir işlemle ilgili tüm takımlardan temsilcileri eklediğinizde, herkese yaptığınız iyileştirmelere ve bu değişikliklerin ekiplerini nasıl etkileyebileceğini anlatırsınız.

5. Esnek ve duyarlı bir ekosistem sağlamak

Altı Sigma, müşterileriniz için olumlu bir değişiklik yaratıyor. Bu, süreçlerinizi geliştirmenin yollarını sürekli olarak aramanız gerektiği anlamına gelir ve tüm ekibiniz esnek kalmalıdır, böylece fazla rahatsızlık duymadan pivot olabilirler.

Bu aynı zamanda işlemlerin kolayca değiştirilebilir olması gerektiği anlamına gelir. Bunu yapmanın kolay bir yolu, işlemleri aşamaya çıkarmaktır. Sadece bir adımda bir sorun varsa, tüm işlemin aksine sadece bu adımın düzeltilmesi gerekir.

2 ana altı Sigma metodolojisi

Altı Sigma içinde iki ortak işlem var ve her biri farklı durumlarda kullanılır. DMAIC yöntemi standart yöntemdir ve mevcut işlemlerin optimize edilmesi gerektiğinde kullanılır. Diğer yöntem DMADV yöntemidir ve işlemler henüz kurulmadığında kullanılır ve oluşturulması gerekir.

DMAIC yöntemi

DMAIC bir kısaltmadır, yani her harf işlemdeki bir adımı temsil eder. DMAIC anlamına gelir:

Sistemi tanımlayın.Müşterilerinizin istek ve ihtiyaçları da dahil olmak üzere ideal müşteri profilinizi belirleyin. Bu aşamada, tüm projenizin hedeflerini bir bütün olarak tanımlamak istiyorsunuz.

Mevcut işlemlerin kilit yönlerini ölçün."Tanım" aşamasında kurduğunuz hedefleri kullanarak, mevcut işlemlerinizi belirleyin ve bu verileri, projenizi nasıl optimize etmek istediğinizi bildirmek için kullanın.

İşleminizi geliştirin veya optimize edin.Önceki adımdan gelen analizlere dayanarak, yeni bir gelecekteki durum süreci oluşturun. Bu, geliştirilmiş işlemin bir örneğini oluşturmanız ve nasıl performans gösterdiğini görmek için ayrı bir ortamda test etmeniz gerektiği anlamına gelir.

Gelecekteki durum sürecini kontrol et. "Geliştir" bölümündeki sonuçlar ekibinizin standartlarına bağlı ise, bu yeni işlemi geçerli iş akışınıza uygular. Bunu yaparken, mümkün olduğu kadar çok değişken denemek ve kontrol etmek önemlidir. Bu genellikle istatistiksel işlem kontrolü veya sürekli izleme kullanılarak yapılır.

Bir ürün ekibi, müşteri çalkalamasının (müşterilerin sizinle iş yapmayı bıraktığı oran) arttığını fark eder. Bunun bir daha olmasını önlemek için, sorunu tanımlamak ve bir çözüm geliştirmek için altı Sigma DMAIC metodolojisini kullanırlar.

Tanımlamak:Müşteri Churn oranı, son 6 ayda% 3 ila% 7 arttı.

Ölçüm:Ekibin, potansiyel müşterilerin gerçek müşterilere nasıl dönüştürdüğü hakkında birçok bilgiye sahiptir, ancak biri bir müşteri haline geldikten sonra ne olduğu hakkında fazla bilgi yoktur. Ürünü satın aldıktan sonra kullanıcı davranışını analiz etmeye ve ölçmeye karar verirler.

Analiz:Kullanıcıların müşterileri olduktan sonra davranışlarına baktıktan sonra, ekip, yeni müşterilerin yeni ürün UI'sine mevcut müşterilerden daha zor bir zaman geçirdiklerini fark eder.

Geliştirmek:Takım, müşterilerin ürünün kilit parçalarını ve nasıl kullanılacağını belirlemelerine yardımcı olan "yeni bir müşteri içi" iş akışını yapmaya karar verir. Daha büyük müşteriler için ekip, en iyi uygulamaları belirlemek ve eğitimler oluşturmak için müşteri başarı ekibiyle birlikte çalışır. Bu, müşteri başarı ekibine, yeni müşterileri etkili bir şekilde eğitmek için ihtiyaç duydukları tüm bilgileri verir.

Kontrol:Ekip, hem çalkalama oranını hem de müşterilerin şimdi nasıl davrandığını nasıl gördüklerini izler. Birkaç ay sonra, çalkalama hızını tekrar azalmaya başladığını fark ederler, bu yüzden yeni değişiklikleri sürece tutmayı seçerler.

DMADV yöntemi

DMADV yöntemi bazen altı Sigma (DFSS) için tasarım olarak adlandırılır. DMADV anlamına gelir:

Hedeflerinizi tanımlayın.Kurulduğunuz yeni süreç için hedefler oluştururken, hem iş hedeflerini hem de ideal müşteri profilinin hedeflerini değerlendirmek önemlidir.

CTQS'yi ölçün ve tanımlayın. CTQ "kalite için kritik" anlamına gelir. Bunlar, mükemmel ürününüzü tanımlayan özelliklerdir. Bu adım boyunca, yeni sürecinizin bu CTQ'lerin nasıl elde edilmesine yardımcı olabileceğini ve kaliteyi etkileyebilecek olası riskleri ekleyebileceğini belirleyeceksiniz.

Birden fazla seçenek geliştirmeyi ve tasarlamayı analiz edin.Yeni bir üretim süreci tasarladığınızda, birden fazla seçeneğe sahip olmak önemlidir. Her birinin güçlü ve zayıf yönlerini oluşturduğunuz ve analiz ettiğiniz farklı seçeneklere bakın.

Seçilen seçeneği tasarlayın.Bir önceki adımdaki analize dayanarak bir sonraki adımı atın ve ihtiyaçlarınıza en uygun olan seçeneği uygulayın.

Tasarımını doğrulayın ve pilot koşuları ayarlayın.Sürecinizi uygularken bitirdikten sonra, sahiplerine işlemek ve sürecin nasıl çalıştığını ölçme zamanı. İşlem hazırlandıktan ve çalıştığında, ekibiniz DMAIC yöntemini kullanarak optimize edebilir.

Altı Sigma Kemer Sıralaması

Altı Sigma metodolojisini öğrenirken, farklı sıralama seviyeleri olduğunu göreceksiniz. Dövüş sanatlarına benzer şekilde, her sıralama farklı bir kayış rengidir.

Beyaz kemer:Altı Sigma Yönteminde yepyeni iseniz, bu aşamada başlayacaksınız. Altı Sigma Beyaz Kemeri olan biri, altı Sigma'da herhangi bir resmi eğitim veya belgelendirme gerekmez, ancak temel çerçeveyi ve kuralları anlarlar. Bu, atık azaltma ve kalite kontrol projelerine katılabilecekleri anlamına gelir.

Sarı Kuşak:Bu seviye altı Sigma'da bazı resmi eğitim gerektirir ve resmi bir sarı kayış sertifikası alabilirsiniz. Sarı kayışı olan bir birey, beyaz bir kayıştan daha fazla stratejiye katkıda bulunmaya yardımcı olabilir. Sorun çözme ve analiziyle daha fazla artışlara yardımcı olurlar.

Yeşil kuşak:Yeşil bir kemer için sertifikasyonunuzu aldıktan sonra, kendi başınıza daha küçük işlem iyileştirme tekniklerini stratejiye başlayabilir ve uygulayabilirsiniz.

Siyah kemer:Altı sigma siyah kayışı alan bireyler, süreçleri parçalayabilir ve daha önce herhangi bir kemerden daha karmaşık projeleri ele alabilir. Bir işin alt satırını etkileyebilecek büyük ölçekli değişikliklerin nasıl yönetileceğini öğretiyorlar.

Altı Sigma'da sıralamaya tırmanmanın en etkili yollarından biri sertifika kursları almaktır. Sertifika için birleşik bir standart olmamasına rağmen, bu kurslar altı Sigma sürecinin temellerine ve bunları günlük çalışma durumlarınıza nasıl uygulanacağını öğretmek için tasarlanmıştır.

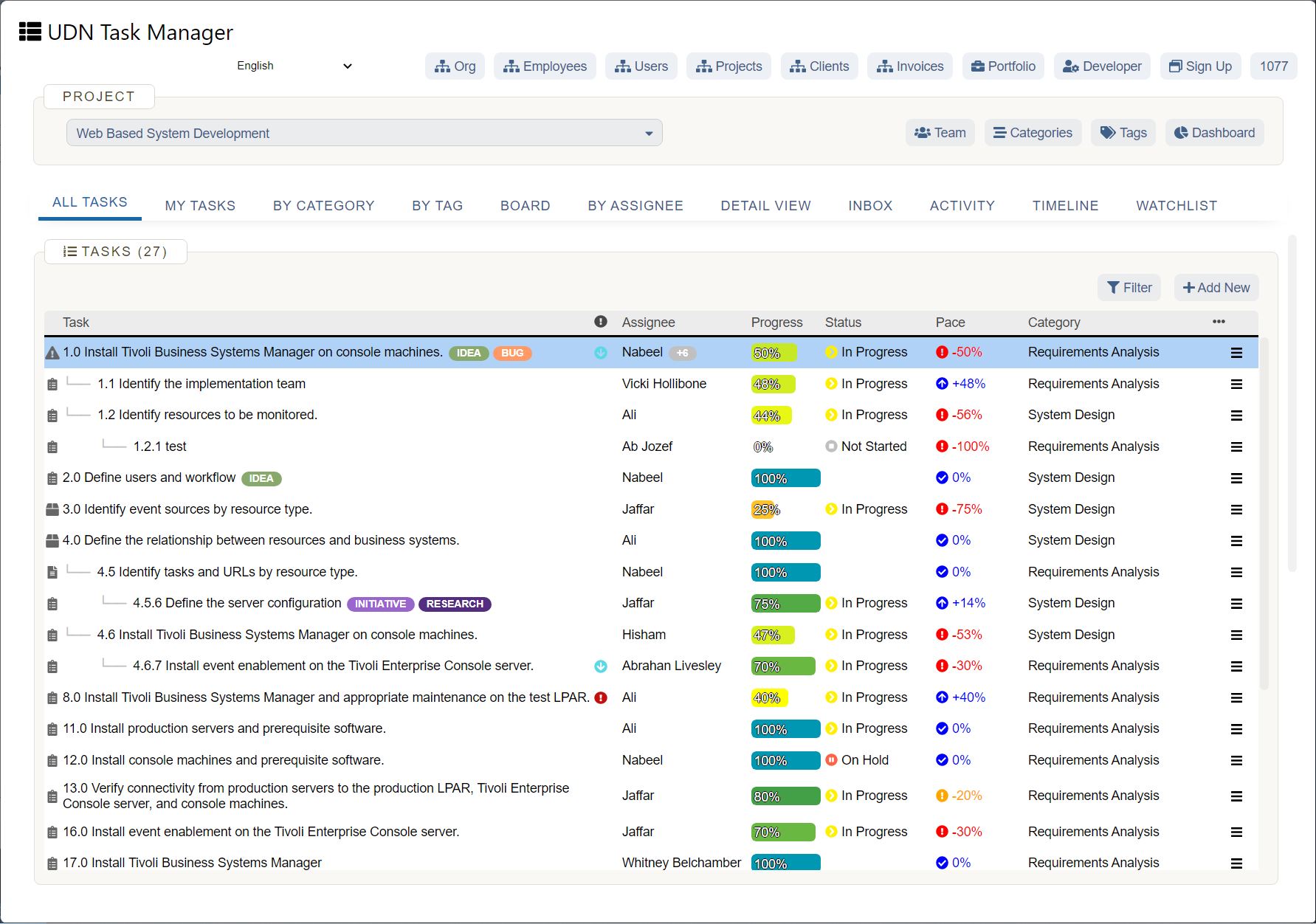

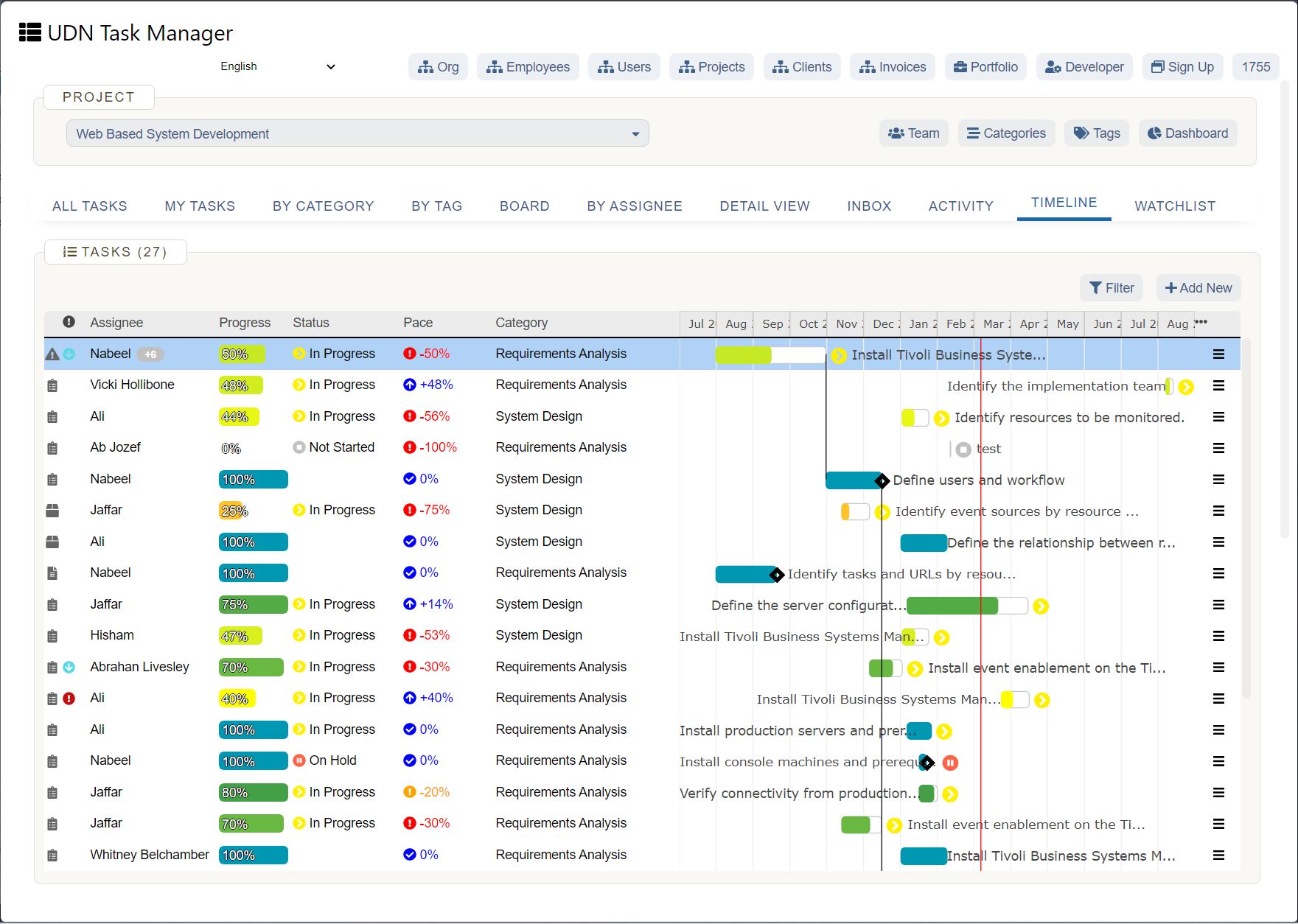

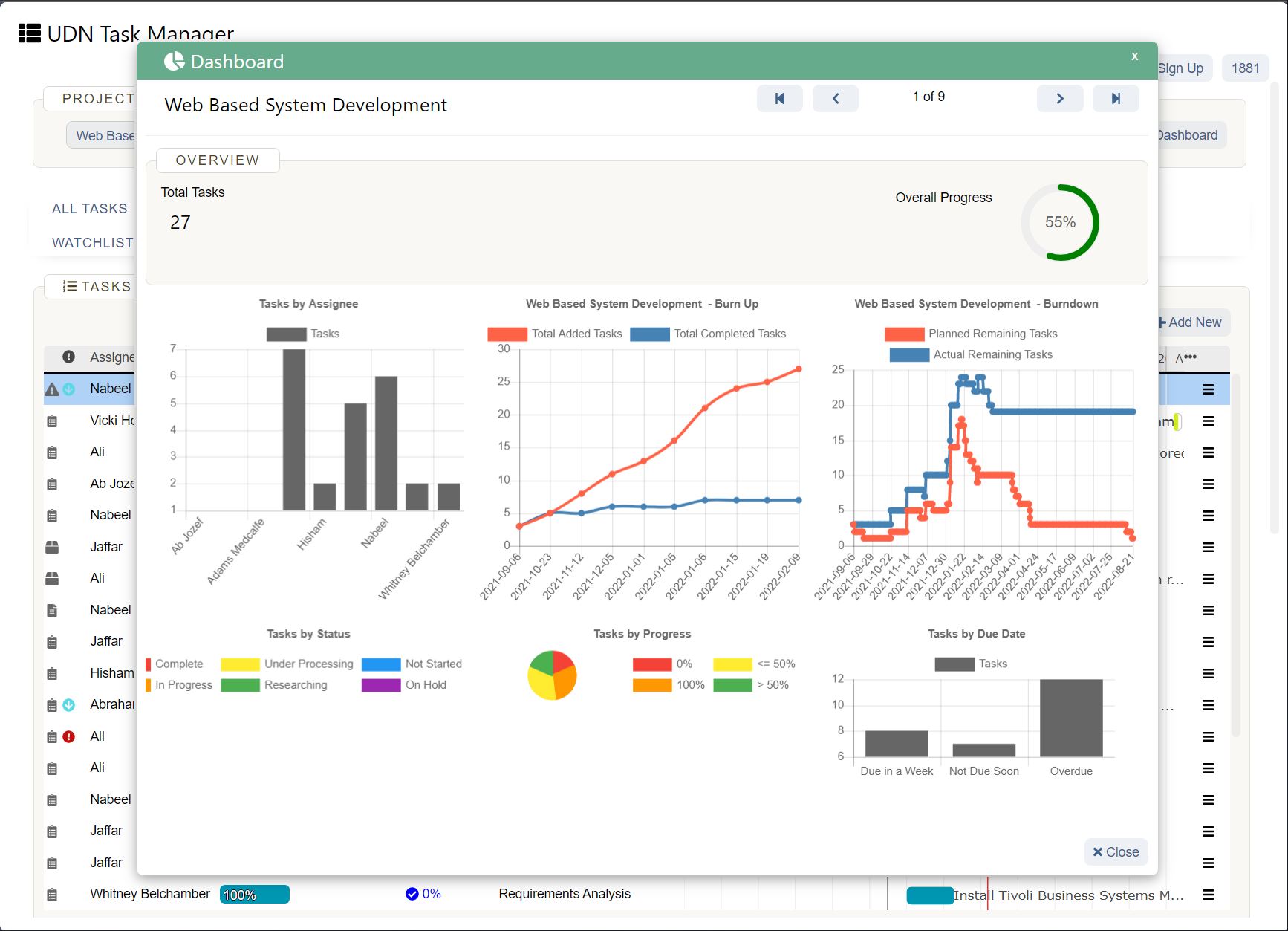

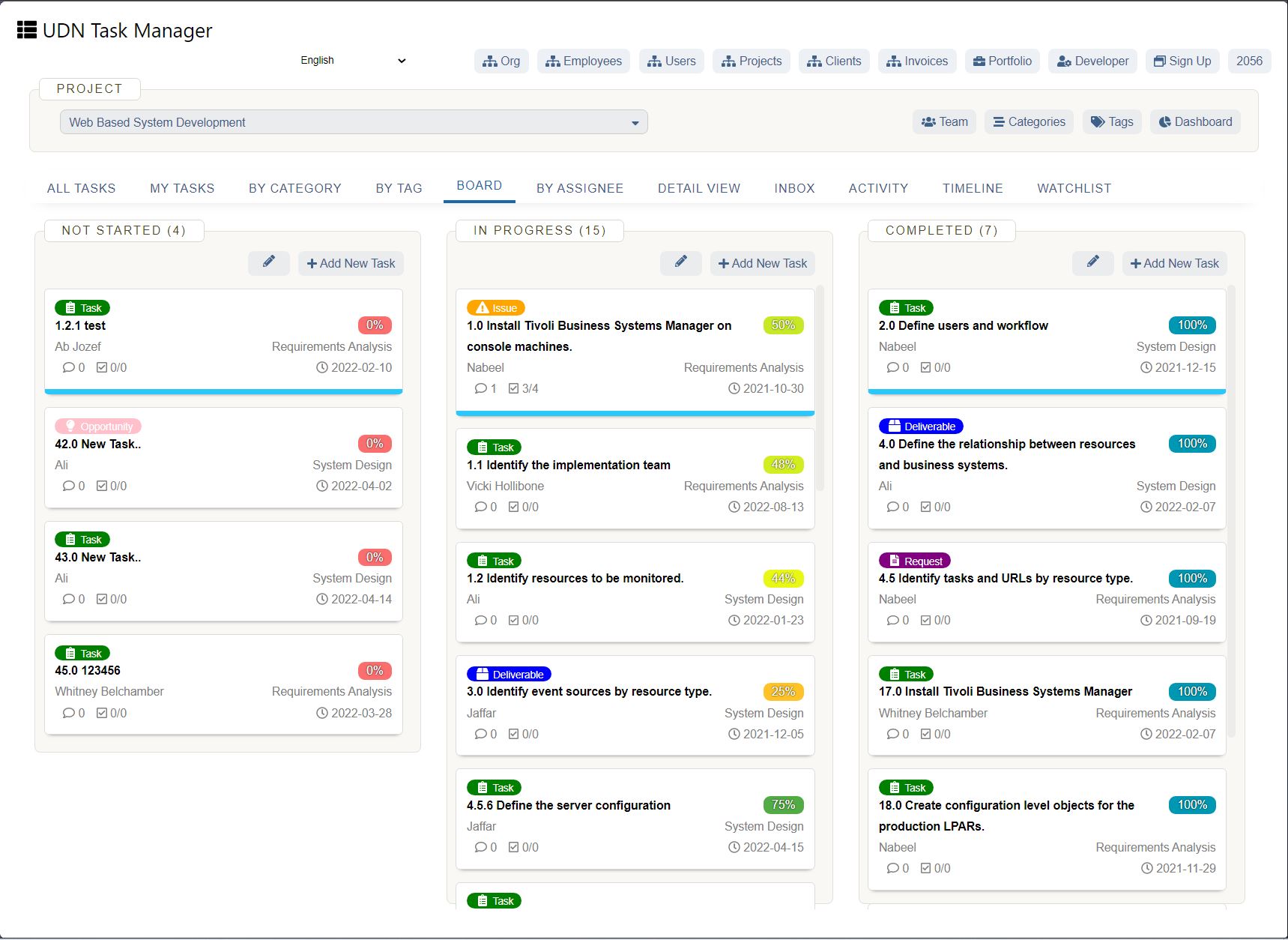

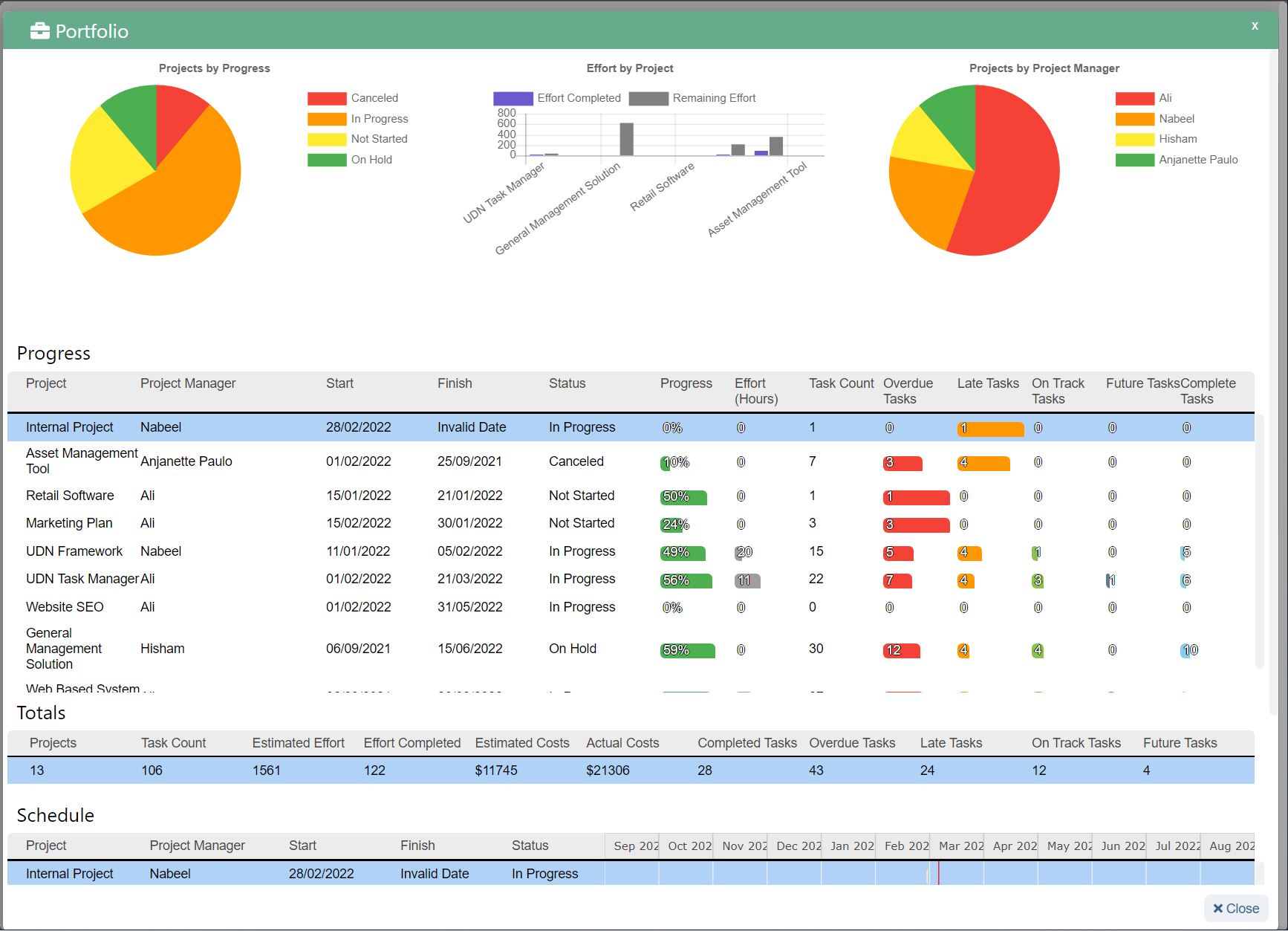

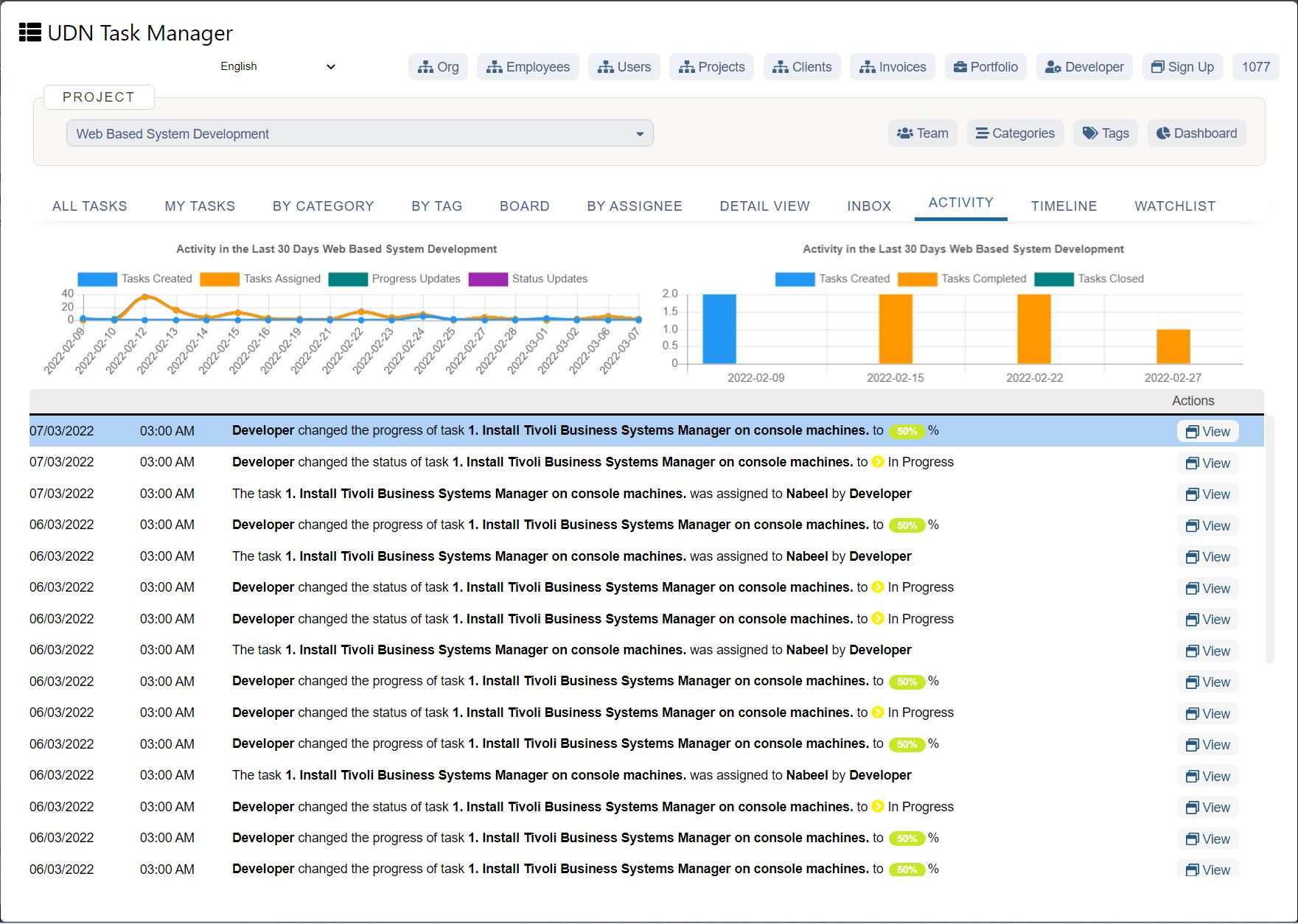

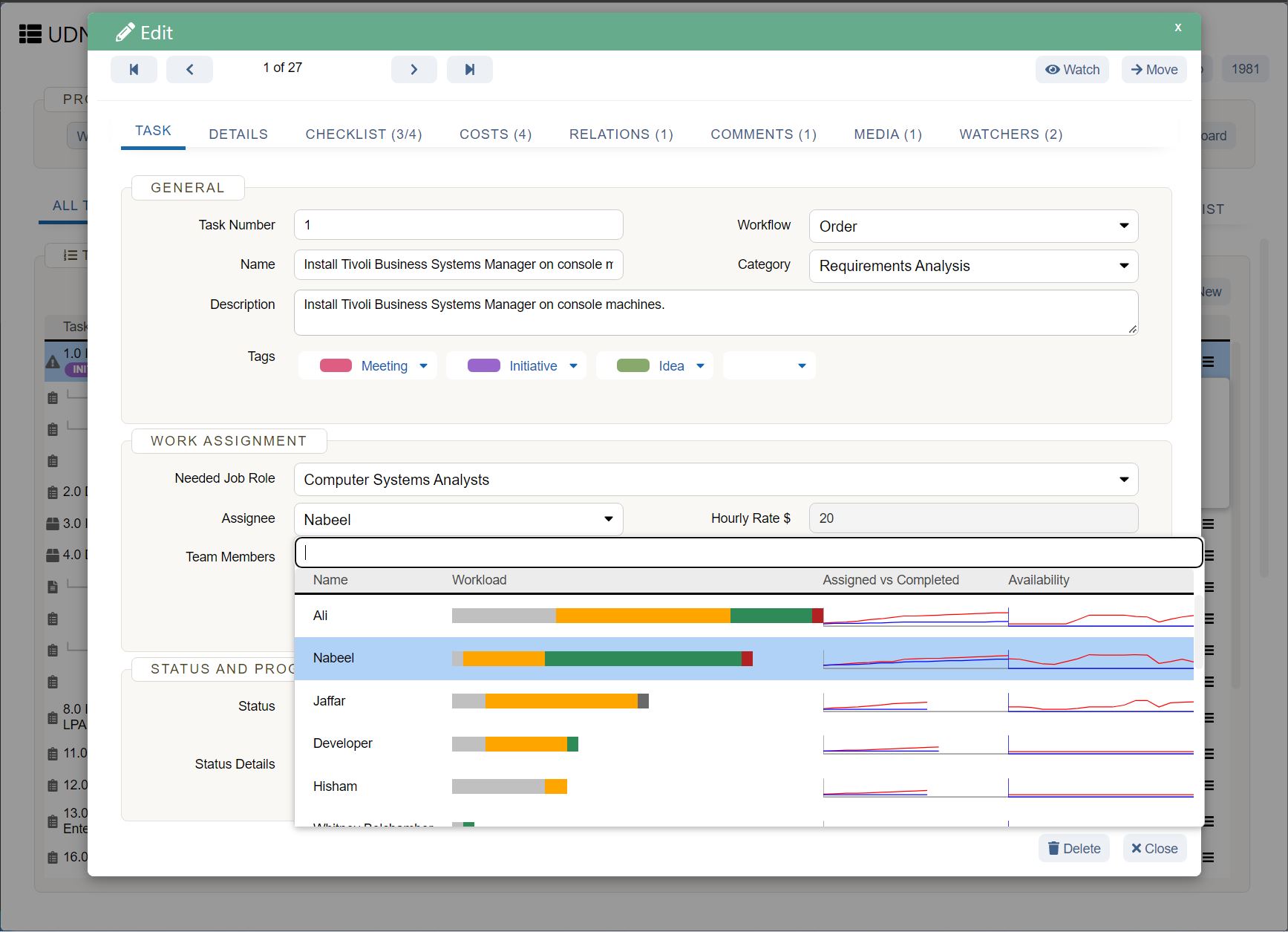

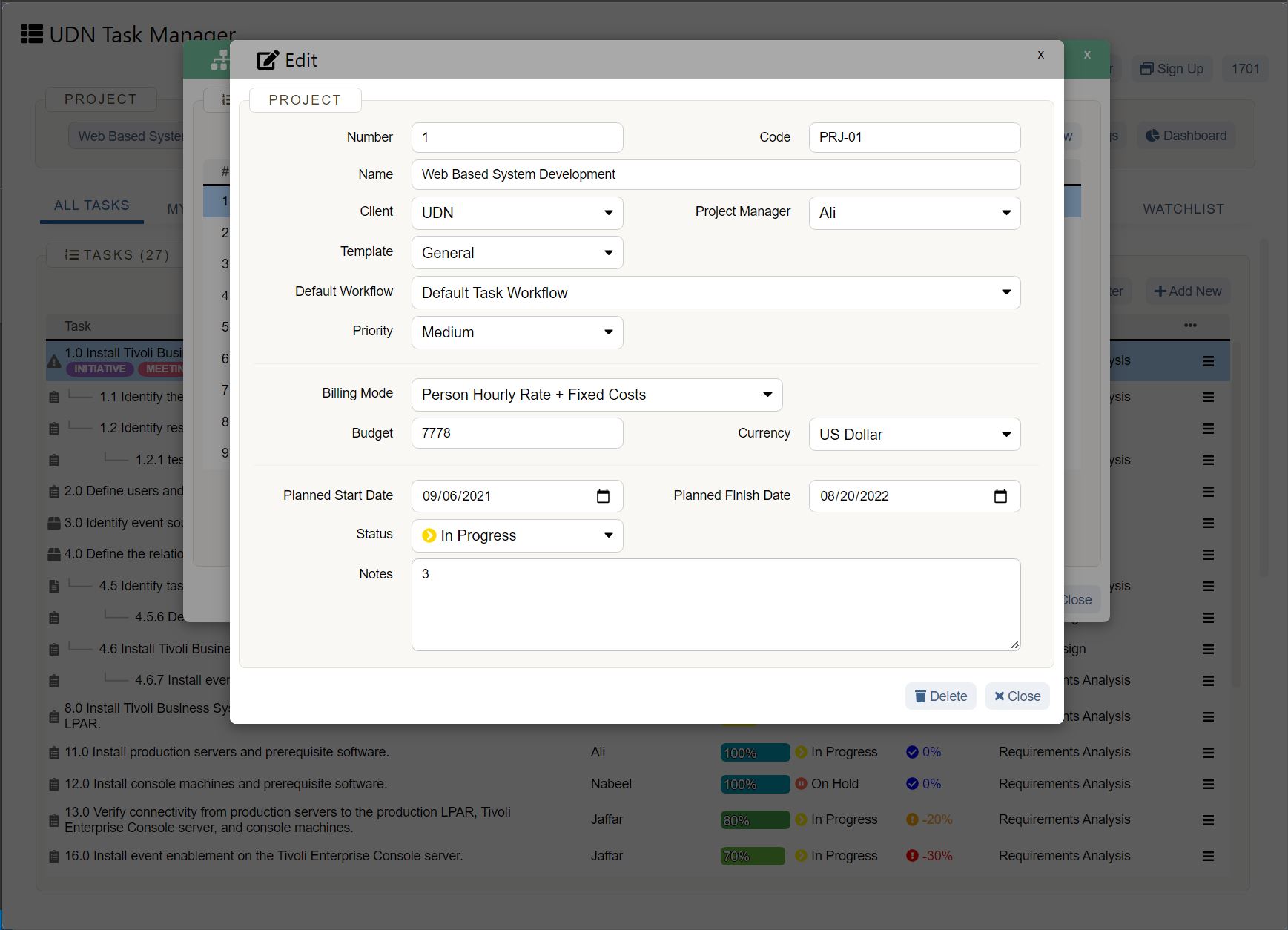

Kullanarak iş akışlarını izleyin ve iyileştirinUDN Görev Yöneticisi

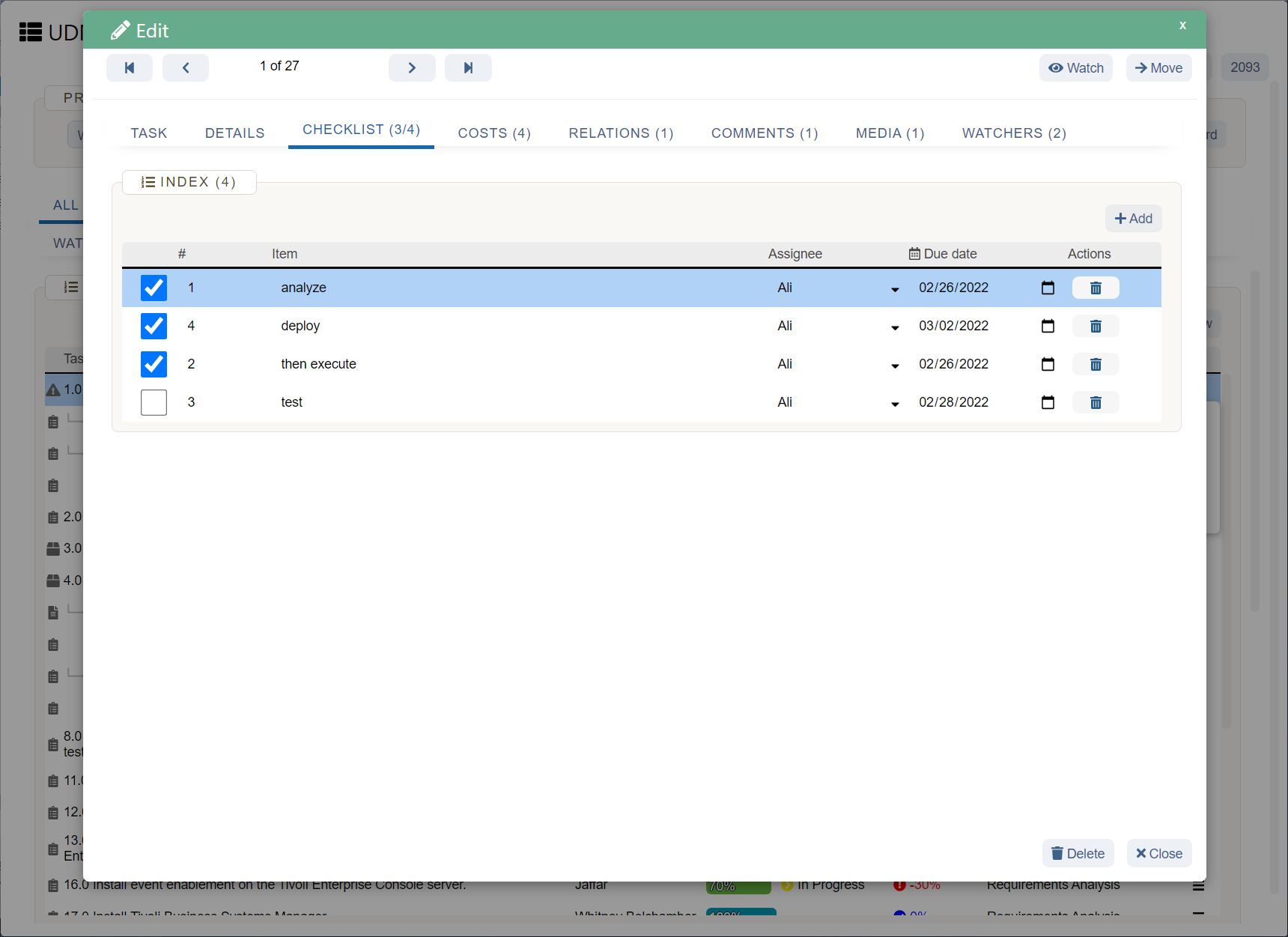

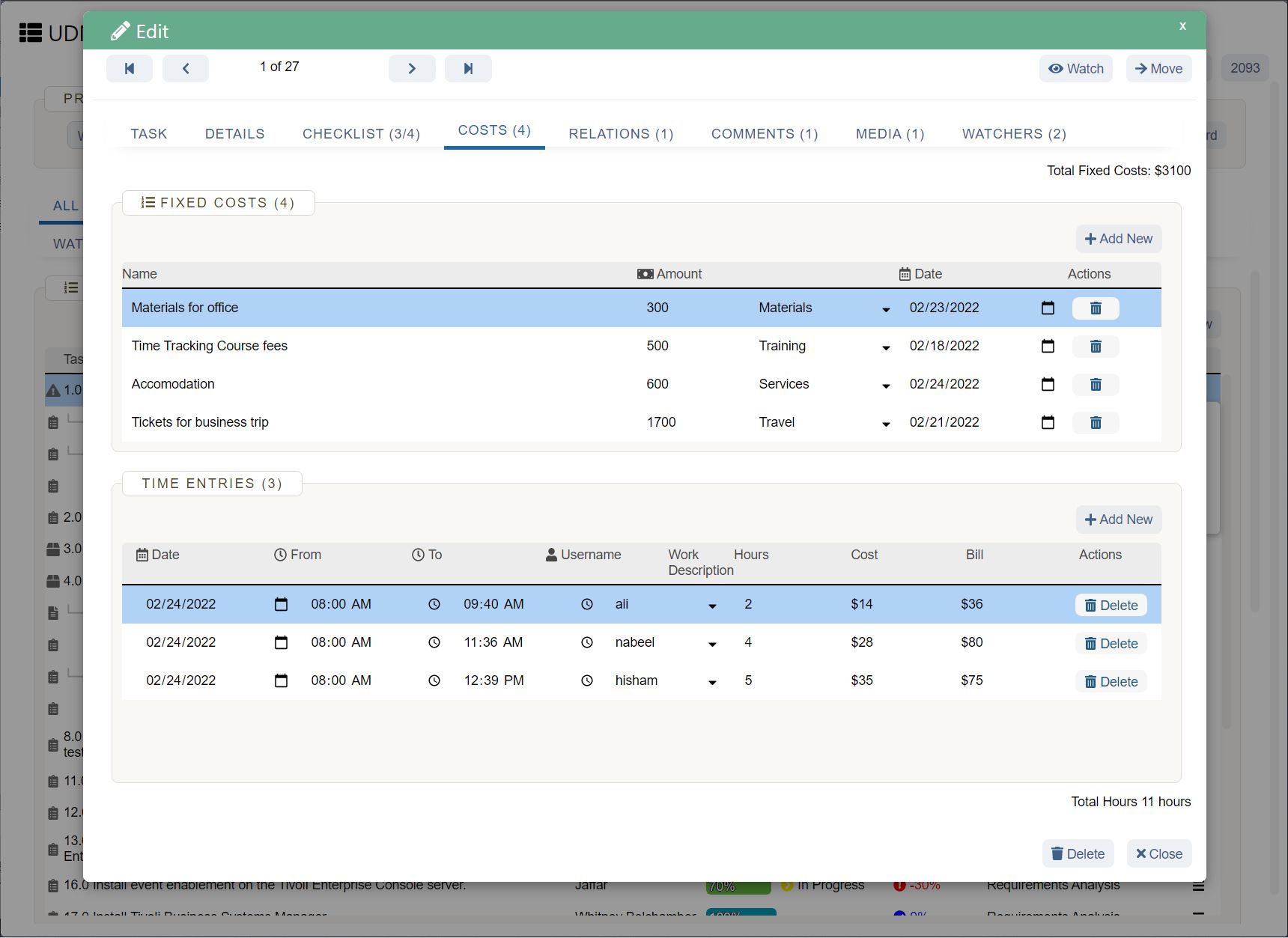

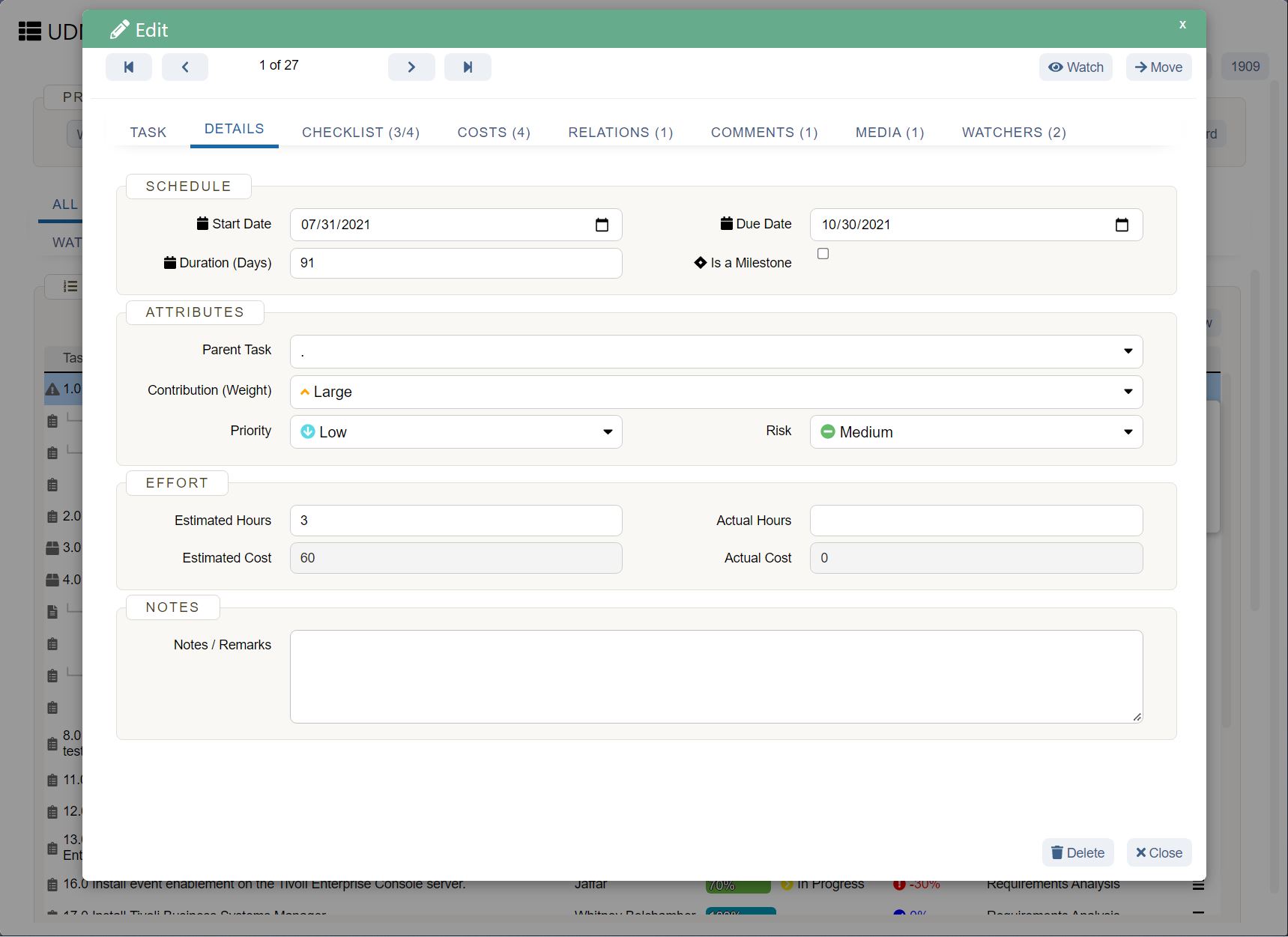

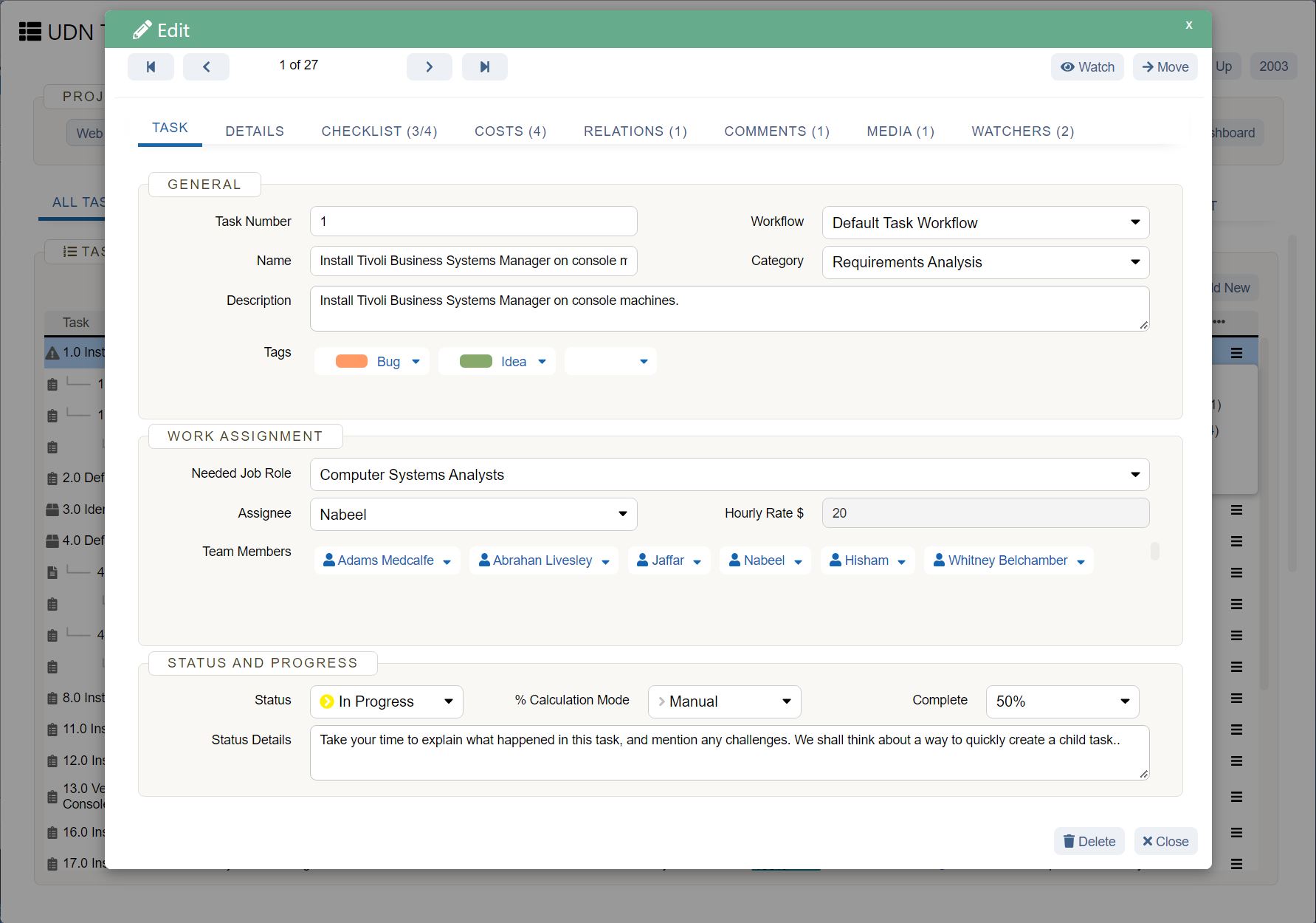

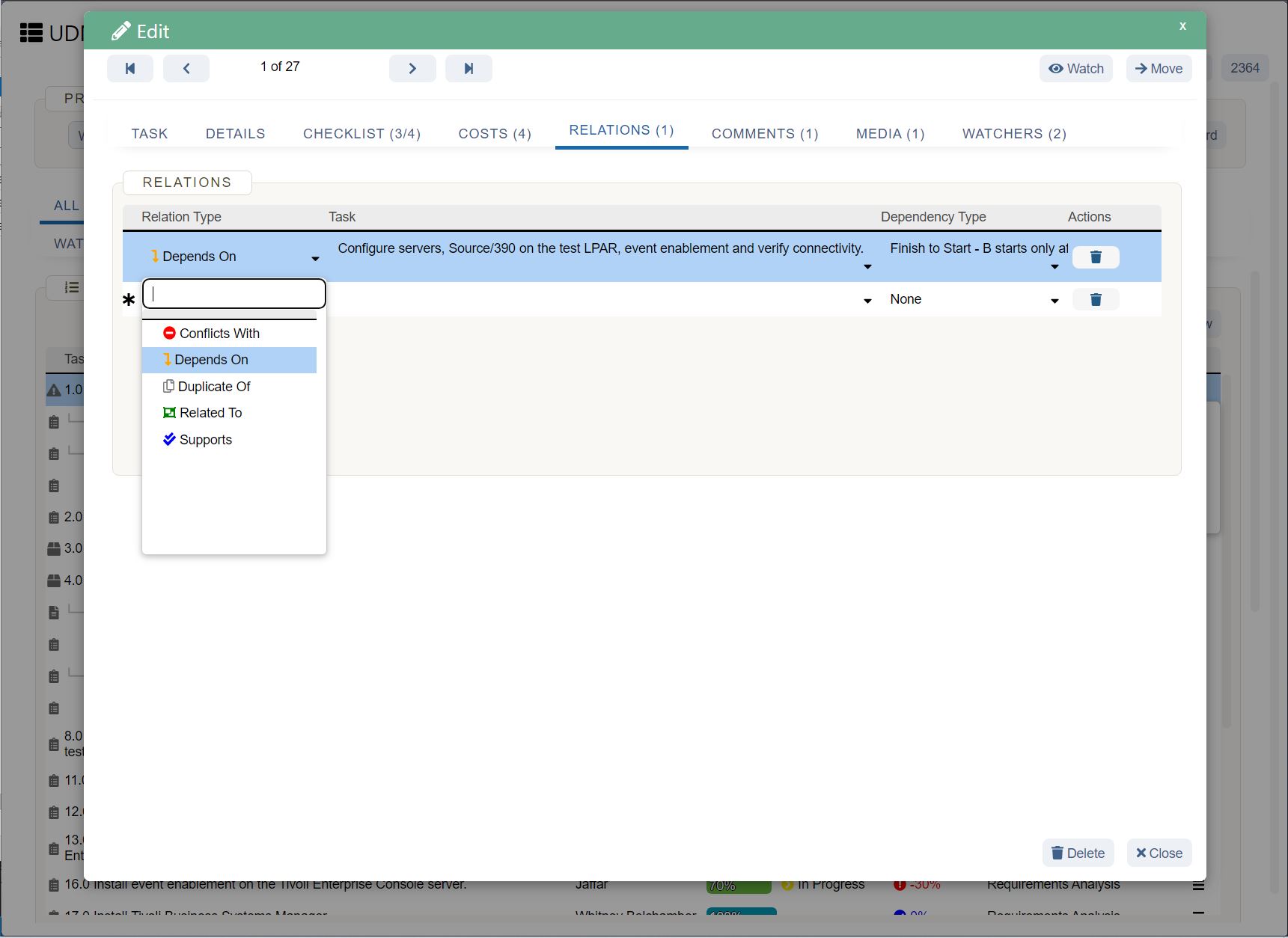

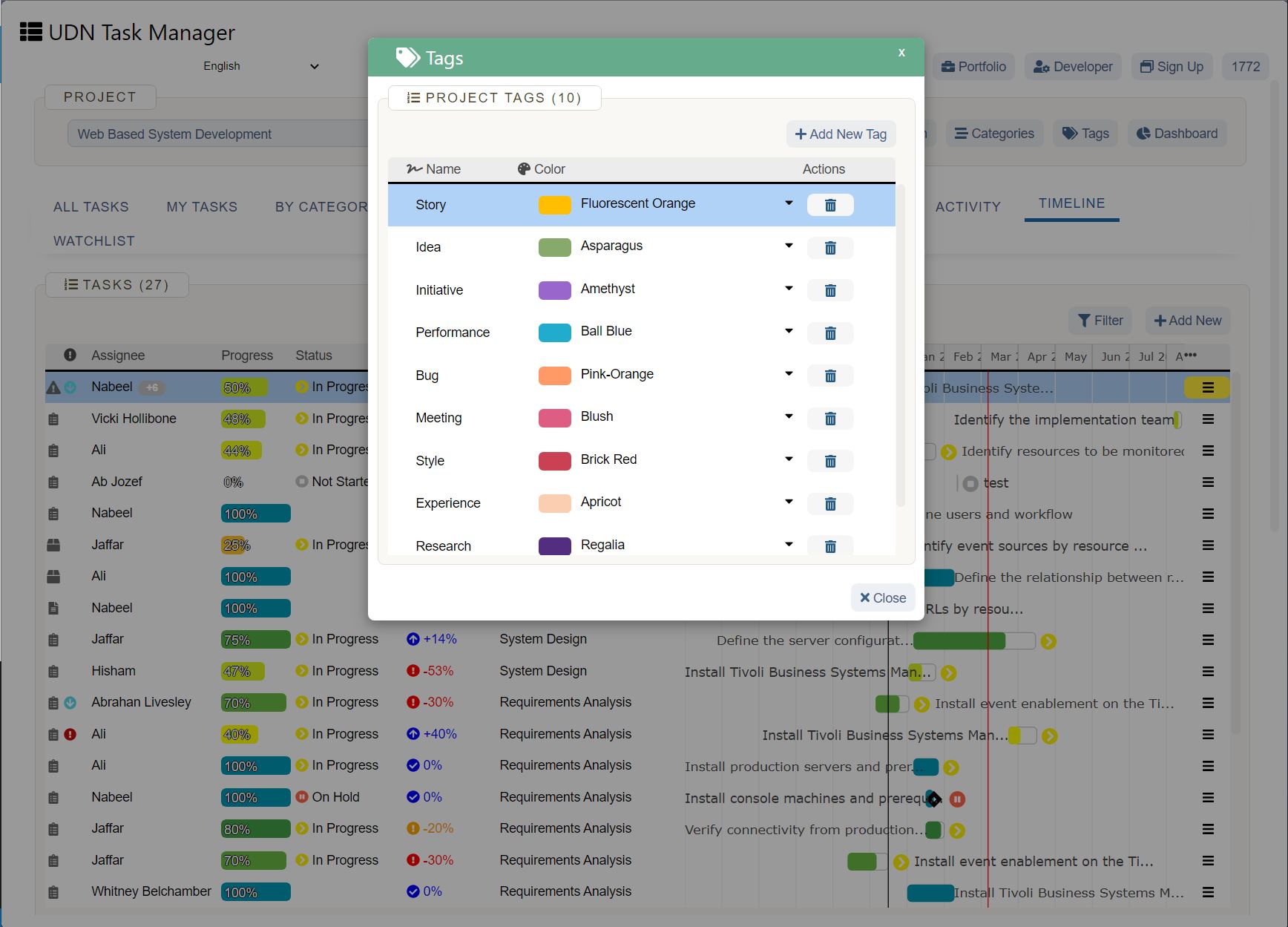

Beyin fırtınası ve iş akışlarını analiz ederken, gibi görsel bir platform kullanmak en iyisidir. UDN Görev Yöneticisi . KullanmakZaman çizelgesiözelliğiUDN Görev YöneticisiHer adımı üretim sürecinizde görselleştirmenize ve bunları belirli sahiplerine atamanıza yardımcı olabilir.

Ekibinizin iş akışlarını iyileştirmek istiyorsanız, ekibinizi bağlamanıza ve hedefleri yönetmenize yardımcı olan yazılımı kullanmak en iyisidir.UDN Görev Yöneticisiİş akışları, çalışmanın nasıl tamamlandığını yönetmenize ve otomatikleştirmenize yardımcı olabilir. Ayrıca, iş akışı değişikliklerinin diğer ekip üyelerini kolayca uyarabilirsiniz, gerçek zamanlı ayarlamalar yapın ve tüm ekibiniz için tek bir gerçeklik kaynağı oluşturabilirsiniz.